RATIONALISIERUNG DER ARBEITSABLÄUFE

Výzkumný Ústav Železniční, a.s. (VUZ) bietet neu seine Dienstleistungen im Bereich der Rationalisierung von Produktions-, Dienstleistungs-, Logistik- oder Verwaltungsprozessen an, um die Produktivität und Effizienz von Prozessen zu steigern, die Arbeitssicherheit zu erhöhen und die Kosten zu senken.

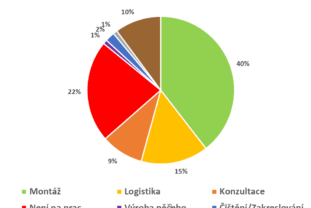

Die angebotenen Dienstleistungen haben folgenden Aufbau und Inhalt:

Durchführung eines grundlegenden Audits

- Grundlegende Analyse der Produktion und der damit verbundenen Prozesse

- Schnelle Information über den Stand der Produktion

- Aufdeckung von Schwachstellen und problematischen Punkten

- Empfehlungen, worauf sich weitere Aktivitäten und Projekte konzentrieren sollten

Analyse von Arbeitsprozessen

- Analyse und Messung der Arbeit

- Arbeitsplatzanalyse

- Analyse von Material- und Informationsflüssen

Rationalisierung und Standardisierung mit Hilfe von „ganzheitlichen Produktionssystemen“

- Erkennung und Beseitigung von Verschwendung und Verlusten

- Reduzierung von unnötigen Kosten

- Verkürzung der Prozessdurchlaufzeiten

- Konzentration auf die Wertschöpfung

- Rationalisierung von Prozessen und Prozessabläufen

- Standardisierung der Arbeit

Verbesserung der Arbeitssicherheit

Die Verbesserung des Arbeitsschutzes ist eine Selbstverständlichkeit im Rahmen der Rationalisierung. Dazu gehören:

- Visualisierung des Arbeitsplatzes

- Umsetzung von Abhilfemaßnahmen

- Risikovermeidung

- Beinahe-Unfälle

Die Dienstleistungen werden vor allem für Unternehmen im Eisenbahnsektor, aber auch in anderen Branchen wie dem Maschinenbau, angeboten.

Die angebotenen Dienstleistungen umfassen sowohl die direkte Durchführung von Rationalisierungs- und Verbesserungsprojekten als auch die Beratung bei der Einführung von „ganzheitlichen Produktionssystemen“, die zu einer kontinuierlichen Verbesserung führen.

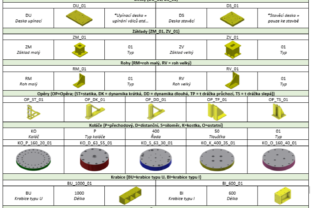

Die wichtigsten Instrumente, die bei der Durchführung von Projekten eingesetzt werden, sind:

- Analyse und Standardisierung der Arbeit

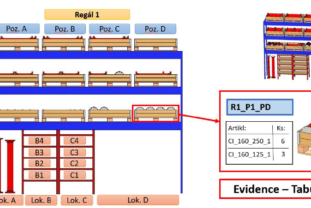

- 5S, TPM, visuelles Management

- Management der Produktionsstätten

- Optimierung der Arbeitsplatzgestaltung

- Analyse und Optimierung von Material- und Informationsflüssen

- Standardisierung von Prozessen

- FMEA (Fehlermöglichkeits- und Auswirkungsanalyse)

- PDCA (Planen – Umsetzen – Überprüfen – Handeln)

- KAIZEN (permanente Verbesserung von Tätigkeiten, Abläufen, Verfahren oder Produkten durch alle Mitarbeiter eines Unternehmens)